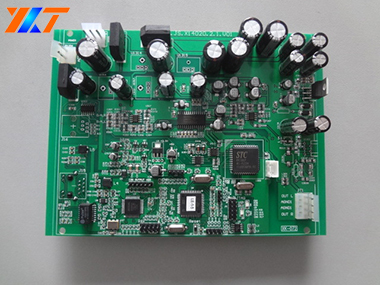

什么原因会造成PCBA加工焊接中出现焊点拉尖现象:

近期有顾客问起一个PCBA生产加工直通率的难题,那麼直通率实际上便是商品从上一道工艺流程到下一道工艺流程中间所必须的耗费的時间,那麼時间越少得话高效率越高,产品合格率也越高,终究仅有如果你的商品沒有出現难题的情况下才可以往流入下一步。下边就说一下什么原因会造成PCBA加工焊接中出现焊点拉尖现象。

①PCB线路板在加热环节溫度过低、加热時间过短,使PCB与元器件元器件溫度稍低,电焊焊接时电子器件与PCB吸热反应造成凸冲趋向。

②SMT贴片电焊焊接时溫度过低或输送带速率过快,使熔化焊接材料的粘度过大。

③电磁泵波峰焊机的波峰焊高宽比太高或脚位太长,使脚位底端不可以与波峰焊触碰。由于电磁泵波峰焊机是中空波,中空波的薄厚为4~5毫米。

④助焊剂特异性差。

以上的难题点是焊点拉尖造成的最关键要素,因此我们在smtSMT贴片加工时要对于之上难题作出相对的提升和调节,把解决问题在产生以前,确保商品的产品合格率和交货速率。

①锡波溫度为250℃±5℃,电焊焊接時间3~5s;溫度稍低时,输送带速率调快一些。

②波峰焊高宽比一般操纵在印制电路板薄厚的2/3处。插装电子器件脚位成型规定元器件脚位外露印刷3、板电焊焊接面0.8毫米~3毫米。

③拆换助焊剂。

④插装孔的直径比导线直徑大0.15~0.4mm(细导线取退出,粗导线取限制)。